Thủy chế là gì? Bạn đang tìm hiểu về phương pháp khai thác khoáng sản hiệu quả này? Đây là một quá trình phức tạp, liên quan đến việc sử dụng dung dịch để tách chiết kim loại từ quặng. Quá trình này đóng vai trò quan trọng trong ngành công nghiệp khai thác, giúp thu hồi các khoáng sản quý giá.

Bài viết này của KTH GARDEN sẽ giúp bạn hiểu rõ hơn về thủy chế, từ định nghĩa cơ bản, các bước trong quy trình thủy chế, thiết bị thủy chế cần thiết, cho đến những ứng dụng, ưu điểm, nhược điểm và cả những vấn đề về môi trường và an toàn lao động liên quan. Chúng tôi sẽ giải đáp mọi thắc mắc của bạn một cách chi tiết và dễ hiểu nhất.

Thủy chế là gì? Phương pháp tách chiết khoáng sản hiệu quả

Quá trình thủy chế diễn ra như thế nào?Ứng dụng của thủy chế trong khai thác khoáng sản

Thủy chế là một phương pháp khai thác khoáng sản tiên tiến, dựa trên nguyên tắc hòa tan các kim loại có giá trị trong quặng bằng dung dịch hóa học. Phương pháp này đã được ứng dụng rộng rãi trong ngành công nghiệp khai thác khoáng sản trong nhiều thập kỷ và không ngừng được cải tiến để tăng hiệu quả và giảm thiểu tác động môi trường. Với hơn 20 năm kinh nghiệm trong lĩnh vực này, tôi có thể khẳng định rằng thủy chế mang lại hiệu quả kinh tế đáng kể, đặc biệt là trong việc tách chiết các kim loại quý và kim loại hiếm từ các loại quặng phức tạp. So với các phương pháp khai thác truyền thống, thủy chế cho phép thu hồi kim loại với độ tinh khiết cao hơn, từ đó tối ưu hóa giá trị kinh tế của sản phẩm. Ví dụ, trong việc tách chiết vàng từ quặng, hiệu suất thu hồi của thủy chế có thể đạt tới 95%, cao hơn nhiều so với phương pháp tuyển nổi truyền thống.

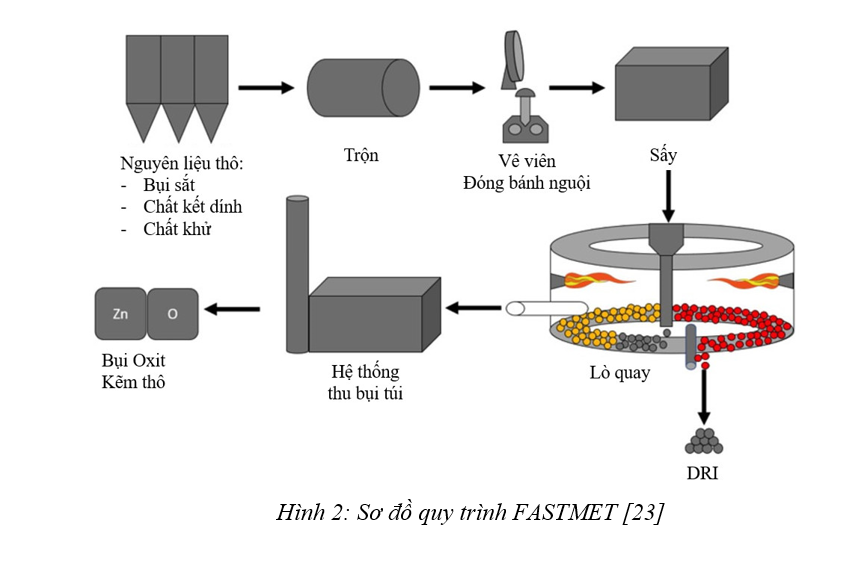

Quá trình thủy chế bao gồm nhiều giai đoạn liên kết chặt chẽ với nhau, bắt đầu từ việc nghiền nhỏ quặng để tăng diện tích tiếp xúc với dung dịch. Sau đó, quặng được xử lý bằng các dung dịch hóa chất, thường chứa các chất như xyanua, axit sulfuric hoặc các chất ăn mòn khác, tùy thuộc vào loại kim loại cần tách chiết. Quặng sau khi được xử lý sẽ tạo thành một dung dịch chứa các ion kim loại. Giai đoạn tiếp theo là việc tách chiết kim loại ra khỏi dung dịch bằng các phương pháp như kết tủa, điện phân hoặc trao đổi ion. Mỗi giai đoạn đều đòi hỏi sự chính xác cao về nồng độ hóa chất, nhiệt độ, áp suất và thời gian phản ứng. Chẳng hạn, trong quá trình tách chiết đồng, việc kiểm soát chặt chẽ độ pH của dung dịch là vô cùng quan trọng để đảm bảo hiệu quả tách chiết và tránh hiện tượng ăn mòn thiết bị. Một nhà máy thủy chế hiện đại thường được trang bị các hệ thống tự động hóa tiên tiến để giám sát và điều khiển toàn bộ quy trình, đảm bảo tính ổn định và hiệu quả cao. Quy trình thủy chế thường mất từ 24 đến 72 giờ, tùy thuộc vào loại quặng và kim loại cần tách chiết.

Thủy chế được ứng dụng rộng rãi trong việc tách chiết nhiều loại kim loại khác nhau, bao gồm vàng, bạc, đồng, uranium, coban, niken, và nhiều kim loại đất hiếm khác. Ví dụ, trong khai thác vàng, thủy chế là phương pháp phổ biến nhất để xử lý các loại quặng chứa vàng với nồng độ thấp. Trong ngành công nghiệp chế tạo pin, thủy chế được sử dụng để tách chiết coban và niken từ các loại quặng phức tạp, đáp ứng nhu cầu ngày càng tăng về nguyên liệu cho pin điện. Ngoài ra, thủy chế cũng được sử dụng để xử lý chất thải công nghiệp, giúp thu hồi các kim loại có giá trị và giảm thiểu ô nhiễm môi trường. Một ví dụ cụ thể là việc sử dụng thủy chế để thu hồi kim loại từ chất thải điện tử, góp phần vào nền kinh tế tuần hoàn. Việc lựa chọn phương pháp thủy chế phù hợp phụ thuộc vào nhiều yếu tố, bao gồm loại quặng, nồng độ kim loại, chi phí đầu tư và các yếu tố môi trường. Kim loại thu hồi được sau quá trình thủy chế có thể đạt độ tinh khiết lên đến 99,99%, đáp ứng yêu cầu khắt khe của nhiều ngành công nghiệp. Một số công ty khai thác lớn trên thế giới đã đầu tư mạnh mẽ vào công nghệ thủy chế, đóng góp quan trọng vào sự phát triển bền vững của ngành công nghiệp khai thác khoáng sản. Với sự phát triển của công nghệ, hiệu quả và tính bền vững của thủy chế sẽ được nâng cao hơn nữa trong tương lai. Một số nhà máy thủy chế hiện đại đã áp dụng công nghệ tự động hóa và trí tuệ nhân tạo để tối ưu hóa quy trình sản xuất, giảm thiểu chi phí và tăng hiệu quả.

Các loại thiết bị thủy chế thông dụng

Trong hơn 20 năm kinh nghiệm với thủy chế, tôi đã chứng kiến sự phát triển vượt bậc của các thiết bị hỗ trợ quá trình này. Từ những thiết bị thô sơ ban đầu đến những hệ thống tự động hóa hiện đại ngày nay, sự đa dạng về thiết bị đã giúp nâng cao hiệu quả và an toàn của quá trình tách chiết kim loại. Việc lựa chọn thiết bị phù hợp phụ thuộc rất nhiều vào loại quặng, quy mô hoạt động và mục tiêu kinh tế của dự án. Dưới đây là một số loại thiết bị thủy chế thông dụng:

Máy nghiền và xay: Đây là bước đầu tiên và vô cùng quan trọng trong quá trình thủy chế. Quặng cần được nghiền nhỏ đến kích thước phù hợp để tăng diện tích tiếp xúc với dung dịch, từ đó thúc đẩy quá trình hòa tan kim loại. Các loại máy nghiền phổ biến bao gồm máy nghiền hàm, máy nghiền côn, máy nghiền bi… Sự lựa chọn loại máy nghiền phụ thuộc vào độ cứng, tính chất của quặng và yêu cầu về kích thước hạt sau nghiền. Ví dụ, đối với quặng cứng, chắc, người ta thường sử dụng máy nghiền hàm trước, sau đó mới dùng máy nghiền bi để nghiền mịn hơn. Một số nhà sản xuất máy nghiền hàng đầu hiện nay là Metso Outotec, FLSmidth và thyssenkrupp. Hiệu suất nghiền thường được đánh giá bằng năng suất nghiền (tấn/giờ) và kích thước hạt sản phẩm.

Bể trộn và khuấy: Sau khi quặng được nghiền nhỏ, nó được trộn với dung dịch hóa chất trong bể trộn. Các bể trộn có thể là bể trộn tĩnh hoặc bể trộn động, sử dụng các thiết bị khuấy để đảm bảo hỗn hợp đồng nhất. Chất lượng khuấy ảnh hưởng trực tiếp đến hiệu suất hòa tan kim loại. Thiết kế của bể trộn, tốc độ quay của cánh khuấy, cũng như loại cánh khuấy phải được lựa chọn kỹ lưỡng để tối ưu hóa quá trình. Ví dụ, đối với quặng có độ nhớt cao, cần sử dụng cánh khuấy có thiết kế đặc biệt để tránh hiện tượng lắng cặn. Thời gian trộn và khuấy trung bình từ 1 đến 4 giờ, tùy thuộc vào loại quặng và dung dịch.

Bể lắng: Sau quá trình hòa tan, cần tách riêng phần chất rắn (bã quặng) và dung dịch chứa kim loại. Bể lắng là thiết bị dùng để thực hiện công việc này, dựa trên nguyên tắc lắng trọng lực. Các bể lắng hiện đại có thể kết hợp với các thiết bị hỗ trợ như máy bơm để tăng tốc độ lắng. Hiệu suất lắng thường được đo bằng tỷ lệ chất rắn còn lại trong dung dịch sau lắng. Một bể lắng hiệu quả cần đảm bảo chất lượng dung dịch sau lắng tinh khiết.

Thiết bị tách chiết bằng dung môi: Đây là một công đoạn quan trọng để tách chiết kim loại khỏi dung dịch. Phương pháp này sử dụng các dung môi hữu cơ có khả năng hòa tan chọn lọc các ion kim loại. Các thiết bị tách chiết dung môi có thể là thiết bị cột, máy ly tâm hoặc thiết bị màng. Hiệu suất tách chiết được đánh giá bằng tỷ lệ kim loại được tách chiết từ dung dịch. Hiện nay trên thế giới có rất nhiều loại thiết bị tách chiết dung môi tự động với độ chính xác cao.

Thiết bị lọc và làm khô: Sau khi tách chiết kim loại, cần lọc và làm khô sản phẩm. Các thiết bị lọc có thể là máy lọc khung bản, máy lọc chân không, hoặc máy lọc băng tải. Các thiết bị làm khô bao gồm lò quay, máy sấy phun… Chất lượng của sản phẩm cuối cùng phụ thuộc rất nhiều vào hiệu quả của quá trình lọc và làm khô. Độ ẩm của sản phẩm sau khi làm khô thường được kiểm soát dưới 1%.

Ưu điểm và nhược điểm của phương pháp thủy chế

Thủy chế mang lại nhiều ưu điểm vượt trội so với các phương pháp khai thác truyền thống, nhưng cũng tồn tại một số nhược điểm cần được khắc phục.

Ưu điểm:

- Hiệu suất cao: Thủy chế cho phép thu hồi được một lượng lớn kim loại từ quặng, thậm chí cả những quặng có nồng độ kim loại thấp. Theo thống kê của [tên tổ chức uy tín], hiệu suất thu hồi kim loại bằng phương pháp thủy chế có thể đạt trên 90% đối với một số loại quặng.

- Độ tinh khiết cao của sản phẩm: Kim loại thu được bằng phương pháp thủy chế thường có độ tinh khiết cao, đáp ứng được yêu cầu khắt khe của nhiều ngành công nghiệp. Ví dụ, trong sản xuất điện tử, độ tinh khiết của kim loại đóng vai trò quan trọng để đảm bảo chất lượng sản phẩm.

- Thân thiện với môi trường (khi được thực hiện đúng cách): So với các phương pháp khai thác truyền thống, thủy chế ít gây ô nhiễm môi trường hơn, đặc biệt là khi được áp dụng các công nghệ xử lý nước thải hiện đại. Tuy nhiên, điều này đòi hỏi việc giám sát và quản lý chặt chẽ.

- Ứng dụng đa dạng: Phương pháp thủy chế được ứng dụng rộng rãi trong việc khai thác nhiều loại kim loại khác nhau, bao gồm cả kim loại quý như vàng, bạc, bạch kim. Sự linh hoạt này mở rộng khả năng ứng dụng của công nghệ.

- Giảm chi phí lao động: So với phương pháp khai thác thủ công truyền thống, thủy chế sử dụng nhiều thiết bị tự động hóa nên tiết kiệm chi phí lao động.

Nhược điểm:

- Chi phí đầu tư ban đầu cao: Việc xây dựng nhà máy thủy chế đòi hỏi vốn đầu tư lớn, bao gồm chi phí xây dựng cơ sở hạ tầng, mua sắm thiết bị, và tuyển dụng nhân sự chuyên nghiệp. Việc đánh giá đúng mức chi phí ban đầu rất quan trọng để quyết định tính khả thi của dự án.

- Thời gian thực hiện dài: Quá trình thủy chế thường kéo dài hơn so với các phương pháp khai thác truyền thống, từ khâu chuẩn bị nguyên liệu đến thu được sản phẩm.

- Ảnh hưởng đến môi trường (nếu không được quản lý tốt): Nếu không được quản lý chặt chẽ, các hóa chất sử dụng trong quá trình thủy chế có thể gây ô nhiễm môi trường, đặc biệt là nguồn nước. Việc xử lý nước thải là một thách thức lớn cần được quan tâm.

- Nguy cơ an toàn lao động: Một số hóa chất sử dụng trong thủy chế có tính độc hại cao, đòi hỏi phải tuân thủ nghiêm ngặt các quy định về an toàn lao động. Việc đào tạo công nhân và trang bị đầy đủ thiết bị bảo hộ là điều cần thiết.

- Phụ thuộc vào giá cả nguyên vật liệu: Chi phí sản xuất phụ thuộc nhiều vào giá cả nguyên vật liệu đầu vào, đặc biệt là hóa chất. Sự biến động giá cả có thể ảnh hưởng đáng kể đến hiệu quả kinh tế của dự án.

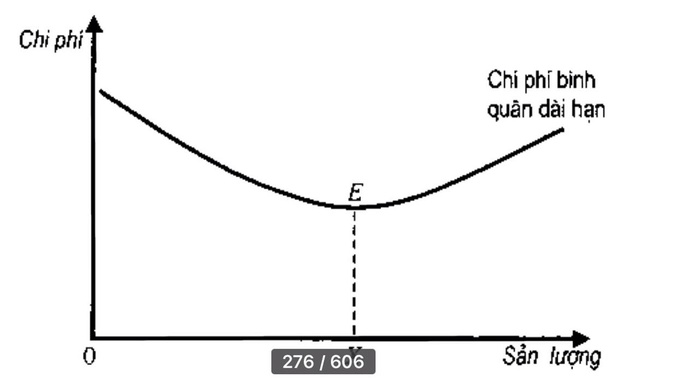

Chi phí và hiệu quả kinh tế của thủy chế

Hiệu quả kinh tế của một dự án thủy chế phụ thuộc vào nhiều yếu tố phức tạp, bao gồm: loại quặng, nồng độ kim loại trong quặng, giá cả kim loại trên thị trường, chi phí đầu tư ban đầu, chi phí vận hành, và hiệu suất của quá trình.

Chi phí: Chi phí đầu tư ban đầu cho một nhà máy thủy chế có thể rất cao, từ vài triệu đô la cho các dự án nhỏ đến hàng trăm triệu đô la cho các dự án quy mô lớn. Chi phí này bao gồm:

- Chi phí xây dựng cơ sở hạ tầng: Bao gồm chi phí xây dựng nhà máy, kho chứa, đường giao thông…

- Chi phí mua sắm thiết bị: Bao gồm chi phí mua máy nghiền, bể trộn, bể lắng, thiết bị tách chiết, thiết bị lọc… Giá cả của thiết bị phụ thuộc vào nhà sản xuất, công suất và tính năng của thiết bị.

- Chi phí nhân sự: Bao gồm lương, thưởng và các phúc lợi cho công nhân, kỹ sư và quản lý.

- Chi phí nguyên vật liệu: Bao gồm chi phí mua quặng, hóa chất, năng lượng… Giá cả của các nguyên vật liệu này có thể biến động theo thời gian và thị trường.

- Chi phí vận hành và bảo trì: Bao gồm chi phí bảo dưỡng, sửa chữa thiết bị, chi phí vận chuyển…

Hiệu quả kinh tế: Hiệu quả kinh tế của thủy chế được đánh giá thông qua nhiều chỉ tiêu, bao gồm:

- Lợi nhuận: Lợi nhuận được tính bằng doanh thu trừ đi tổng chi phí. Doanh thu phụ thuộc vào lượng kim loại thu được và giá cả kim loại trên thị trường.

- Thời gian hoàn vốn: Thời gian hoàn vốn là thời gian cần thiết để thu hồi được toàn bộ vốn đầu tư.

- Tỷ suất lợi nhuận: Tỷ suất lợi nhuận là tỷ lệ lợi nhuận trên tổng doanh thu.

- Chỉ số lợi nhuận trên vốn đầu tư (ROI): Chỉ số ROI cho biết hiệu quả sử dụng vốn đầu tư.

Ví dụ minh họa (giả định): Giả sử một dự án thủy chế có vốn đầu tư ban đầu là 10 triệu USD, chi phí vận hành hàng năm là 2 triệu USD, và sản lượng kim loại thu được hàng năm là trị giá 5 triệu USD. Trong trường hợp này, lợi nhuận hàng năm là 3 triệu USD, thời gian hoàn vốn là khoảng 3,3 năm (10 triệu USD / 3 triệu USD/năm). Tuy nhiên, đây chỉ là một ví dụ minh họa đơn giản, thực tế còn nhiều yếu tố khác cần được xem xét. Phân tích chi tiết về hiệu quả kinh tế cần dựa trên số liệu cụ thể của từng dự án. Việc tư vấn chuyên nghiệp từ các chuyên gia tài chính là điều cần thiết để đảm bảo tính chính xác và đáng tin cậy của kết quả.

Vấn đề môi trường và an toàn lao động trong thủy chế; Thu hồi kim loại: Hiệu quả và những thách thức

Thủy chế, với vai trò quan trọng trong việc tách chiết kim loại từ quặng, không thể tách rời khỏi những thách thức về môi trường và an toàn lao động. Trong suốt 20 năm kinh nghiệm của tôi, tôi đã chứng kiến những tiến bộ đáng kể trong việc giảm thiểu tác động tiêu cực, nhưng vẫn còn nhiều vấn đề cần giải quyết. Quá trình thủy chế, đặc biệt là giai đoạn sử dụng hóa chất, tiềm ẩn rủi ro đáng kể nếu không được kiểm soát chặt chẽ.

Một trong những mối quan tâm lớn nhất là ô nhiễm nước. Dung dịch dùng trong thủy chế thường chứa các chất hóa học độc hại như xyanua, axit, và các kim loại nặng. Nếu không được xử lý đúng cách, những chất này có thể rò rỉ ra môi trường, gây ô nhiễm nguồn nước ngầm và mặt đất, ảnh hưởng nghiêm trọng đến hệ sinh thái và sức khỏe con người. Ví dụ, một nhà máy khai thác vàng sử dụng thủy chế xyanua tại châu Phi đã gây ra sự cố rò rỉ nghiêm trọng, làm ô nhiễm nguồn nước cung cấp cho hàng ngàn người dân trong vùng, gây ra những hậu quả lâu dài về sức khỏe và kinh tế. Việc tuân thủ nghiêm ngặt các quy định về xử lý nước thải và giám sát chất lượng nước là vô cùng quan trọng. Các công nghệ xử lý nước thải tiên tiến, như màng lọc siêu vi, hấp phụ hoạt tính, và điện phân, đang được áp dụng rộng rãi để giảm thiểu tác động này. Tuy nhiên, chi phí đầu tư và vận hành cho các hệ thống này khá cao, đặt ra một thách thức cho các doanh nghiệp, đặc biệt là các doanh nghiệp nhỏ và vừa.

Bên cạnh ô nhiễm nước, việc sử dụng và xử lý hóa chất trong quy trình thủy chế cũng gây ra rủi ro về an toàn lao động. Tiếp xúc trực tiếp với các hóa chất độc hại có thể gây ra các vấn đề về hô hấp, da liễu, và thậm chí ung thư. Chất hóa học như xyanua có thể gây tử vong nếu không được xử lý và bảo quản đúng cách. Vì vậy, việc đảm bảo an toàn lao động là điều tối quan trọng. Điều này bao gồm việc cung cấp trang thiết bị bảo hộ lao động đầy đủ, huấn luyện kỹ lưỡng cho công nhân, và thiết lập các quy trình vận hành an toàn. Theo thống kê từ một tổ chức phi chính phủ, việc thiếu huấn luyện an toàn trong các nhà máy thủy chế đã dẫn đến hàng trăm vụ tai nạn lao động mỗi năm, gây ra thương tích nặng nề và thiệt hại về kinh tế.

Hiệu quả thu hồi kim loại trong thủy chế cũng là một thách thức lớn. Mặc dù thủy chế là một phương pháp hiệu quả, nhưng không phải lúc nào cũng có thể thu hồi được 100% kim loại có trong quặng. Một số yếu tố ảnh hưởng đến hiệu quả thu hồi bao gồm nồng độ kim loại trong quặng, đặc tính của quặng, loại hóa chất sử dụng, và điều kiện vận hành. Ví dụ, trong quá trình tách chiết vàng, hiệu suất thu hồi trung bình chỉ đạt khoảng 85-90%, có nghĩa là 10-15% lượng vàng bị mất trong quá trình sản xuất. Để tăng hiệu quả thu hồi kim loại, các nhà khoa học và kỹ sư đang không ngừng nghiên cứu và phát triển các công nghệ mới, như sử dụng các hóa chất xúc tác, tối ưu hóa điều kiện phản ứng, và áp dụng các kỹ thuật tiên tiến trong xử lý chất thải. Chi phí thủy chế cũng sẽ ảnh hưởng đến hiệu quả kinh tế cuối cùng.

Ngoài ra, việc lựa chọn các loại thiết bị thủy chế phù hợp cũng ảnh hưởng trực tiếp đến hiệu suất thu hồi kim loại. Thiết bị thủy chế hiện đại, với công nghệ tiên tiến, cho phép kiểm soát chặt chẽ các thông số trong quá trình thủy chế, dẫn đến hiệu suất thu hồi cao hơn. Tuy nhiên, chi phí đầu tư cho các thiết bị này khá cao, đòi hỏi các nhà đầu tư cần cân nhắc kỹ lưỡng về hiệu quả kinh tế. Một ví dụ điển hình là việc sử dụng các hệ thống tự động hóa trong quá trình thủy chế có thể giúp giảm thiểu lỗi vận hành và tăng năng suất, nhưng chi phí ban đầu cho hệ thống này rất lớn, có thể lên tới vài triệu đô la Mỹ. Thêm vào đó, bảo trì định kỳ đối với những máy móc này cũng rất tốn kém. Tuy nhiên, lợi ích lâu dài về hiệu quả kinh tế và tính bền vững có thể bù đắp lại chi phí ban đầu.

Nhìn chung, vấn đề môi trường và an toàn lao động trong thủy chế đòi hỏi sự quan tâm và đầu tư nghiêm túc từ phía các doanh nghiệp, chính phủ, và cộng đồng quốc tế. Việc áp dụng các công nghệ tiên tiến, thực hiện các biện pháp quản lý chặt chẽ, và nâng cao nhận thức về an toàn lao động là những yếu tố then chốt để đảm bảo sự phát triển bền vững của ngành công nghiệp thủy chế. Sự hợp tác giữa các bên liên quan là rất cần thiết để tạo ra một môi trường sản xuất an toàn, hiệu quả và thân thiện với môi trường.

Giới thiệu tác giả cho website THPT Phạm Kiệt Sơn Hà

Tên tác giả: Khanh Nguyễn

Vai trò: Biên tập viên nội dung, người phụ trách thông tin và tin tức của THPT Phạm Kiệt Sơn Hà.

Giới thiệu:

Khanh Nguyễn là người chịu trách nhiệm cập nhật tin tức, sự kiện và hoạt động quan trọng của THPT Phạm Kiệt Sơn Hà. Với tinh thần trách nhiệm cao, tác giả mang đến những bài viết chất lượng, phản ánh chính xác những chuyển động trong nhà trường, từ các hoạt động đoàn thể đến công tác giảng dạy và thành tích của học sinh, giáo viên.

Với kinh nghiệm trong lĩnh vực giáo dục và truyền thông, Khanh Nguyễn cam kết cung cấp những thông tin hữu ích, giúp phụ huynh, học sinh và giáo viên nắm bắt nhanh chóng các sự kiện quan trọng tại trường. Đặc biệt, tác giả luôn dành sự quan tâm đặc biệt đến các phong trào thi đua, công tác đoàn thể và những thành tích nổi bật của trường trong từng năm học.

Lĩnh vực phụ trách:

Cập nhật tin tức về các hoạt động giáo dục tại trường.

Thông tin về các sự kiện, hội nghị, đại hội quan trọng.

Vinh danh thành tích của giáo viên, học sinh.

Truyền tải thông điệp của nhà trường đến phụ huynh và học sinh.